SFR6063系列机器人激光熔覆工作站

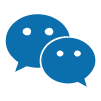

该装备主要由六轴工业机器人、卧式回转工作台、机器人行走轴、激光器、送粉器、熔覆头、稳压电源、水冷机和人机界面控制系统组成。主要适合于轴类、平面、曲面、球类及其他异形零件的激光熔覆加工,广泛适用于船舶、石化、核电、钢铁、机械制造、印刷及食品工业等多个领域。

竞争优势

性能优势

本产品采用模块化设计,配置功能丰富,可选配激光熔覆专用双轴变位机,可实现叶轮、叶片等复杂曲面熔覆加工。

1. 高质量熔覆层

冶金结合,涂层组织致密、稀释率低,具有更高的耐腐蚀性和耐磨性

2. 提升熔覆效率

能够持续、稳定地进行自动化熔覆作业,不受人员疲劳、情绪波动等因素的影响

3. 多种材料可选

适用于多种材料的熔覆,包括金属粉末、陶瓷粉末和复合粉末及金属丝材等

4. 减少人工干预

自动化熔覆作业,降低了操作风险与成本,增强了生产的安全性与灵活性

5. 绿色环保

激光熔覆过程对环境无污染、无辐射,符合现代工业对环保的要求

机械优势

1. 精巧设计

* 卧式回转台采用高强度铸铁材质,具有承载能力强、吸震性好,不易变形等优点;

* 主轴采用无级变速设计,调速更加方便,满足不同熔覆工艺需求;主轴中心锥孔设计,可安装标准莫氏顶尖,夹、顶两不误;

* 尾座采用全防尘设计,使用寿命长,故障率底;升降尾座设计,实现单人轻松移动尾座,同时避免尾座与床身之间滑动摩擦磨损,影响机床精度;

* 搭配重型卧式托辊,承载能力强,支撑范围大;

2. 机器人自动化熔覆

搭载六轴工业机器人,配备行走轴,扩大有效作业半径,实现对各类复杂、大型工件的柔性熔覆加工作业。

3. 匠心研发工业级多功能熔覆加工头

* 可搭载环形、三路、四路、旁轴等送粉嘴,适用多种熔覆加工工艺;

* 内增压保护气路设计,防止烟尘、飞溅污染镜片,延长镜片使用寿命;具有镜片温度实时监测功能。

4. 匠心研发气动双桶送粉器

盘式结构设计,伺服电机驱动,送粉稳定、精度高,搭载森峰智能送粉器控制系统,可连接远程控制;可选配粉末加热及不停机加粉功能。

系统优势

森峰智能熔覆系统,展现出高度的集成控制特性,整个加工过程通过集中处理数据、迅速反应以及高度的自动化,显著提升了加工效率和精度。

1. 操作便捷

界面友好,便于人机对话,激光器控制、送粉控制均可在数控系统界面操作。

2. 参数实时调整

激光器功率、送粉速度可实时调整,在熔覆过程中无需停机。

3. 故障诊断

实时检测并输出信号反馈,一旦发生故障,自动报警提示故障。

技术参数

| 主要参数 | 模型 |

| SFR6063 | |

| 激光功率(kw) | 6/12 |

| 电源馈线 | 森锋双缸气动送粉机 |

| 激光熔覆头 | 森锋高速激光熔覆头 |

| 机器人 | KUKA/FANUC(可选) |

| 机器人最大负载(kg) | 20(可选) |

| 机器人最大移动范围(mm) | 1813(不同品牌有差异) |

| 工作台最大负载(T) | 15 |

| 工件最大长度(mm) | 6000 |

| 工件最大夹持直径(mm) | Φ630 |

| 工件最大回转直径(mm) | Φ1500 |

自动化

可延展优势

1. 全覆盖防护金属板

用户可以定制配备远程启动/停止按钮和监控模块的防护金属板,以显示机器的实际运行状态

2.双轴定位器

帮助用户获得最佳熔覆位置和速度,特别是对于大型或重型工件

3.离线软件

可离线编程,助力异形工件编程

4.内孔熔覆头

最小包覆内孔直径φ60mm

激光熔覆是材料表面改性的重要方法。它利用高能激光束照射金属表面,使其快速熔化、膨胀并凝固,冷却速度通常达到102至106℃/s,在基体表面形成一层具有特殊物理、化学或力学性能的材料,从而形成一种新型复合材料。该工艺可以弥补基体材料自身性能的不足,显著提高基体表面在耐磨、耐腐蚀、耐高温、抗氧化等方面的性能。

与堆焊、热喷涂、等离子喷涂等常用方法相比,激光熔覆具有以下优点:

* 热影响区小,工件变形小,熔覆成品率高。

* 镀层晶粒细小,组织致密,具有较高的硬度,具有较好的耐磨、耐腐蚀性能。

* 由于激光作用时间短,熔覆层稀释率低,导致熔化材料量较少(通常为5%-8%)。因此,即使熔覆层较薄,也能达到所需的成分和性能,并产生亚稳相、超弥散相和非晶相等新的结构特征。

* 激光熔覆易于实现自动化,且熔覆层质量稳定。

激光熔覆所用材料主要为热喷涂和热焊接材料,例如自熔合金材料、碳化物弥散材料或复合陶瓷材料,这些材料具有优异的耐磨性和耐腐蚀性。它们通常以粉末形式使用,在熔覆过程中可以采用火焰喷焊,以获得光滑的表面并与基体具有良好的结合力。

我们随时为您提供帮助!请填写我们的咨询表,我们的团队将及时回复。

*为了确认您的消息已成功提交,请在看到感谢页面后关闭当前页面。