推进新能源产业生产

客户背景

我们的客户是一家领先的胶体电池和锂离子电池制造商,产品广泛应用于光伏储能、UPS备用电源、电动汽车和电动助力自行车等各种领域。其电池产品规格数百种,广泛应用于光伏能源、电力、电信、交通运输、金融和国防等行业。随着对新能源解决方案的需求不断增长,对能够大规模生产高质量产品的创新高效生产流程的需求也日益增长。

以前的设备

在采用新解决方案之前,客户的生产线主要依赖传统的半自动化系统。这些设置需要大量的人工干预,并且难以适应不同的产品规格。虽然这些系统能够生产电池,但它们缺乏满足日益增长的高性能储能系统需求所需的精度和效率。此外,这些流程的劳动密集型性质使其难以在不影响质量或效率的情况下实现规模化生产。

面临的挑战

随着客户市场规模的扩大以及对高质量电池需求的激增,他们面临着诸多关键挑战:

生产效率:现有设备无法满足日益增长的订单量。手动流程减慢了生产速度,导致效率低下,造成瓶颈,并难以满足紧迫的期限要求。

质量一致性:在可靠性和质量至关重要的市场中,保持不同类型和尺寸电池的质量一致性已成为一项挑战。传统的生产方法容易出错,需要频繁重新校准,这影响了最终产品的一致性。

可持续性要求:随着环保意识的日益增强,该公司致力于降低能耗和碳足迹。然而,现有设备缺乏节能组件,不支持绿色生产实践,导致运营成本上升和排放增加。

生产灵活性:由于客户提供数百种电池规格,他们需要能够在不同产品类型之间快速切换的设备,而不会导致停机或需要进行大规模的重新加工。他们目前的生产线缺乏这种灵活性,难以应对不断变化的市场需求和新产品的推出。

解决方案: 全自动钠离子电池装配线

2024年,客户与森峰合作,为其量身定制了一条钠离子生产线。该生产线通过先进的自动化和智能制造技术,解决了客户面临的关键挑战。

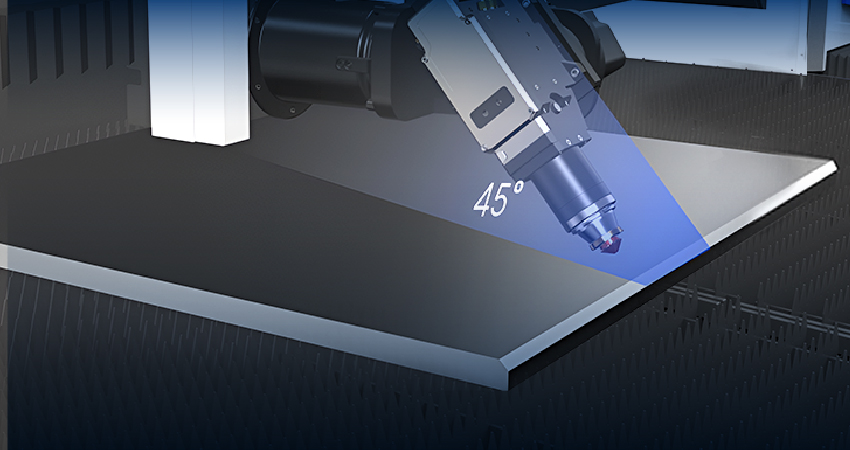

技术亮点

高良率和利用率:新生产线的良率超过99.5%,利用率高达98%。这得益于对从热压到最终密封焊接的每个工艺阶段的优化,确保了高质量输出,并将缺陷率降至最低。

自动化程度提升:通过整合机器人、自动化机械和智能控制系统,生产线的生产速度和产品一致性均得到了显著提升。减少人工干预,使客户能够在保持精度的同时扩大生产规模。

实时监控和数据采集:传感器和数据采集系统的集成实现了对电池装配线的实时监控。这不仅确保了更高的质量控制,还使客户能够及早发现潜在问题,最大限度地减少停机时间,并避免代价高昂的生产错误。

数据驱动的流程优化:通过分析生产过程中收集的数据,客户能够识别效率低下之处并改进流程,从而提高生产效率并提高产品质量。数据驱动的方法实现了预测性维护,减少了机器故障,并延长了设备的使用寿命。

可持续生产实践:新生产线的设计充分考虑了可持续性。它采用环保材料、节能设备和回收技术,有助于降低能耗和排放。这符合客户对绿色制造的承诺,并减少了对环境的影响。

模块化和可重构生产线:该生产线的模块化设计使其能够快速轻松地在不同电池规格之间切换。这一特性使客户能够快速适应市场需求,高效地生产各种产品,而无需大量停机或重新装配,从而提高了整体灵活性。

客户反馈

客户对结果非常满意。他们的生产经理分享了以下见解:

“钠离子电池实验生产线彻底改变了我们的生产格局。我们的生产速度和效率显著提升,电池质量也显著提升。先进的自动化和实时监控功能帮助我们在潜在问题演变成重大问题之前就发现它们,从而减少了停机时间,并确保我们始终如一地实现生产目标。”

另一个亮点是环境影响。我们成功显著减少了能源消耗和浪费,这不仅对节省成本至关重要,而且对于遵守更严格的环境标准也至关重要。我们自豪地说,我们的生产流程现在比以往任何时候都更加环保、更具可持续性。”

结果

生产效率提升40%:钠离子电池生产线使客户能够在更短的时间内生产出更多电池,从而减少了瓶颈,并提高了整体产量。由于最大限度地减少了人工需求,公司得以在不牺牲质量或速度的情况下扩大规模。

产品质量始终如一:凭借实时监控和先进的自动化技术,客户能够在所有类型的电池中始终保持高质量。该系统的精确性和降低的人为错误风险,减少了缺陷,并提高了良率。

能耗降低20%:得益于环保材料、节能设备和回收技术,客户的能源消耗和碳足迹显著减少,这与他们的可持续发展目标相一致。

灵活性提升:模块化生产线使客户能够快速切换不同类型的电池,从而满足多样化的客户需求,并在快速变化的市场中保持竞争力。

结论

本案例研究重点介绍了森峰钠离子电池中试线如何显著提升客户的运营效率、产品质量和可持续性。凭借先进的自动化技术、实时数据洞察和灵活的生产方式,森峰在新能源领域占据了领先地位。其成果如何?生产速度更快、产量更高、成本更低,以及整体流程更加环保。随着能源行业的变革,采用此类技术的企业将能够更好地满足日益增长的高性能环保解决方案需求,并在竞争中保持领先地位。